Kennisgever 15: Hoe kunnen componenten worden geconstrueerd die goed thermisch verzinkt kunnen worden?

Bent u klant bij ons of wilt u zich om een andere reden tot ons wenden? Wij zien uw Nieuwsbericht graag tegemoet en zullen per omgaande reageren.

U kunt ook direct contact opnemen met één van onze Vestiging of met ons hoofdkantoor

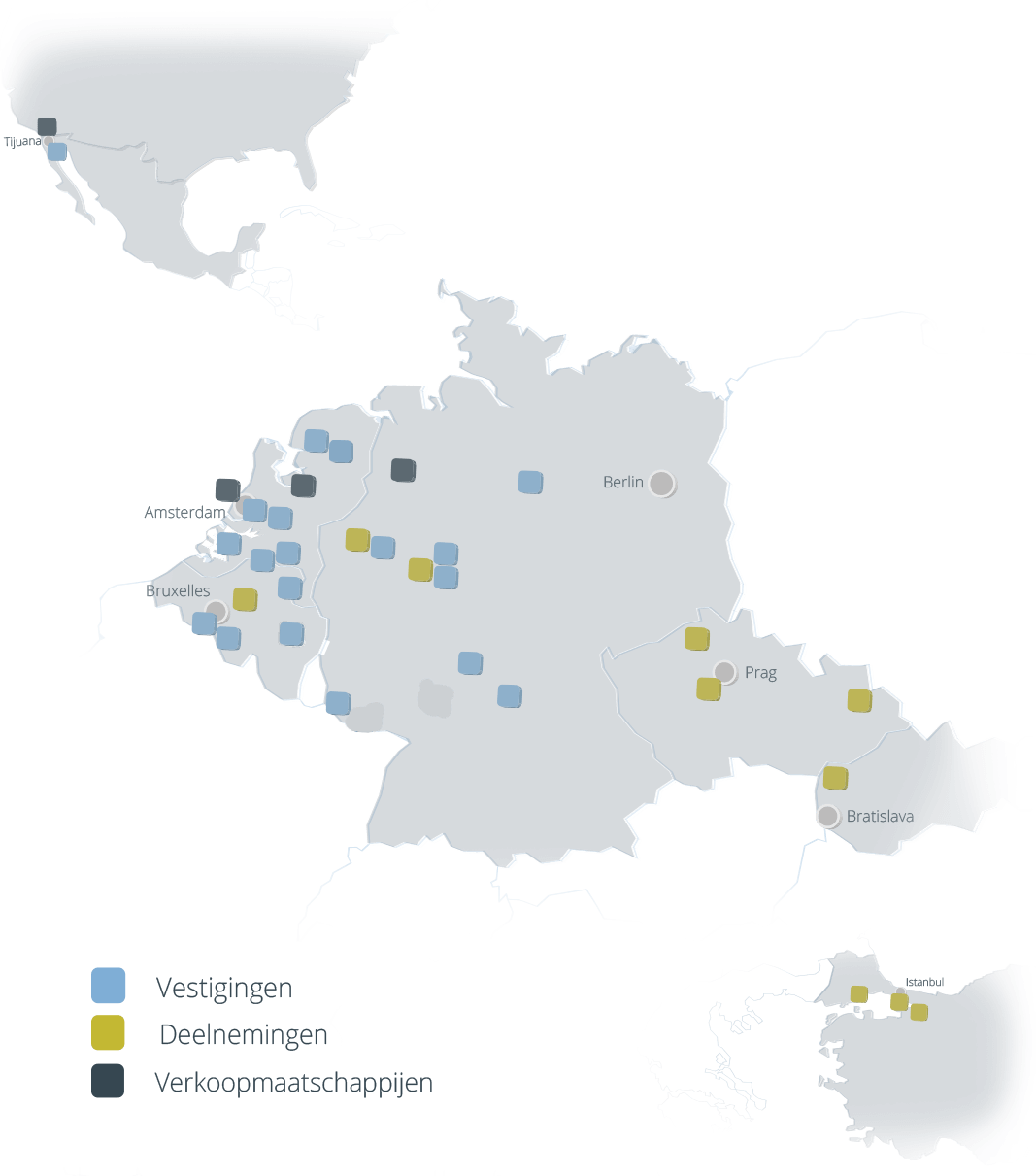

Locaties

Het Coatinc-netwerk

Slowakije

Nederland

- Alblasserdam / NL

alblasserdam@coatinc.com - Amsterdam / NL

amsterdam@coatinc.com - Barneveld / NL

nederland@coatinc.com - De Meern / NL

demeern@coatinc.com - Groningen / NL

groningen@coatinc.com - Groningen – Pulverbeschichtung / NL

cgr.verkoop@coatinc.com - Mook / NL

mook@coatinc.com - Mook – PreGa / NL

prega.nl@coatinc.com - Roermond / NL

roermond@coatinc.com - Scherpenzeel / NL

anox@coatinc.com

Verenigde Staten

Marketing

The Coatinc Company Holding B.V.

Edisonweg 5

2952 AD Alblasserdam

Nederland

Telefoon: +31 78 6992283

Pers

The Coatinc Company Holding B.V.

Edisonweg 5

2952 AD Alblasserdam

Nederland

Telefoon: +31 78 6992283

Contact

The Coatinc Company Holding B.V.

Edisonweg 5

2952 AD Alblasserdam

Nederland

Telefoon: +31 78 6992283

Telefax: +31 78 6913496

Uw contactpersoon:

Jessica Hoek – van der Zande

j.vanderzande@coatinc.com

Kennisgever 15:

Zo schept u de beste voorwaarden

Voor een construeren die optimaal thermische verzinkt kan worden, is het van belang dat de grootte en het gewicht vooraf bepaald worden. In het ideale geval pleegt u hiervoor vooraf overleg met het bedrijf dat voor u het thermische verzinken verricht. Mechanische werkzaamheden aan de constructie moeten vooraf afgerond zijn en men dient erop te letten dat mechanische spanningen in de constructie vermeden worden. Componenten met zoveel mogelijk homogene materiaaldiktes zijn optimaal. Het verschil tussen een maximale en een minimale materiaaldikte zou bij normale werkstukken liefst kleiner dan een factor 2,5 moeten zijn. Bij aansluitingen en voetplaten kan dit naar een factor 5 worden verhoogd. Het oppervlak van het basismateriaal zou vrij van verf/lak, oude coatings of markeringen moeten zijn en moet opgeruwd worden. Een blank staaloppervlak is de basisvoorwaarde voor thermisch verzinken. Verven, lak en vet of vetresten dienen eveneens verwijderd te worden, omdat deze de coating negatief kunnen beïnvloeden.

Om bij werkstukken met holle ruimtes in een 450 °C heet zinkbad een gevaarlijke overdrukexplosie te vermijden, dienen voorafgaand aan het zinkbad verzinkingsgaten geboord te worden om vernieling van componenten te vermijden. De grootte van het boorgat is afhankelijk van het luchtvolume dat via de opening moet ontwijken. Om lacunes in de verzinking te vermijden, dient men erop te letten dat er geen dode hoeken ontstaan.

Problemen bij randen die door het gebruik van snijbranders tot stand zijn gekomen

Bij randen die zijn gemaakt met autogene of plasmatechniek, is de zuurstof als snijgas van groot belang. Door het snijbranderproces ontstaan er bijv. onvermijdelijk veranderingen in de ruwheid, hardheid of chemische samenstelling. Verschillende snijtechnieken leiden tot verschillen in de ruwheid van de ontstane randen. Elke van deze factoren kan de opbouw, de dikte en het aanzien beïnvloeden.