Kennisgever 9: Poedercoating – Bescherming en kleur in een

Bent u klant bij ons of wilt u zich om een andere reden tot ons wenden? Wij zien uw Nieuwsbericht graag tegemoet en zullen per omgaande reageren.

U kunt ook direct contact opnemen met één van onze Vestiging of met ons hoofdkantoor

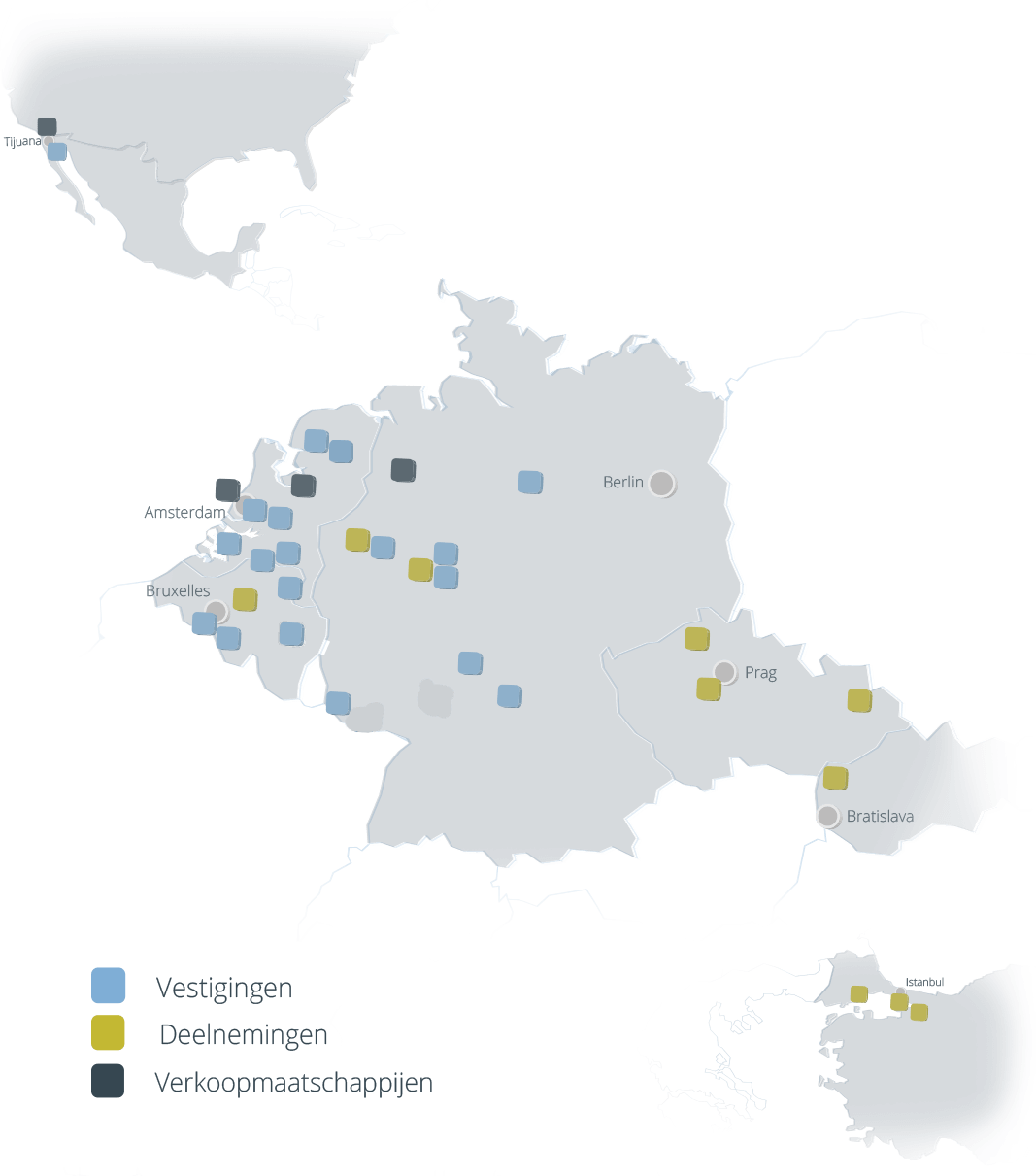

Locaties

Het Coatinc-netwerk

Slowakije

Nederland

- Alblasserdam / NL

alblasserdam@coatinc.com - Amsterdam / NL

amsterdam@coatinc.com - Barneveld / NL

nederland@coatinc.com - De Meern / NL

demeern@coatinc.com - Groningen / NL

groningen@coatinc.com - Groningen – Pulverbeschichtung / NL

cgr.verkoop@coatinc.com - Mook / NL

mook@coatinc.com - Mook – PreGa / NL

prega.nl@coatinc.com - Roermond / NL

roermond@coatinc.com - Scherpenzeel / NL

anox@coatinc.com

Verenigde Staten

Marketing

The Coatinc Company Holding B.V.

Edisonweg 5

2952 AD Alblasserdam

Nederland

Telefoon: +31 78 6992283

Pers

The Coatinc Company Holding B.V.

Edisonweg 5

2952 AD Alblasserdam

Nederland

Telefoon: +31 78 6992283

Contact

The Coatinc Company Holding B.V.

Edisonweg 5

2952 AD Alblasserdam

Nederland

Telefoon: +31 78 6992283

Telefax: +31 78 6913496

Uw contactpersoon:

Jessica Hoek – van der Zande

j.vanderzande@coatinc.com

Kennisgever 9:

Om een extra bescherming voor zwaarder belaste componenten te realiseren of om wensen met betrekking tot de kleur met een optimale corrosiebescherming te combineren, is de extra poedercoating in aansluiting op het thermische verzinking een geschikte keuzemogelijkheid.

Poedercoatingsystemen:

Bij poedercoating gaat het om een milieuvriendelijk en absoluut oplosmiddelenvrij coatingproces waarbij minieme kunststofdeeltjes na het smelten en evt. uitharden elektrisch opgeladen en verspoten worden. In een navolgende inbrandproces bij werkstuktemperaturen van 160 – 200 ° worden zij gesmolten en chemisch gebonden om een coating te vormen. Alle metaaloppervlakken kunnen gecoat worden – bij voorkeur: staal, staal verzinkt, zinkspuitgietwerkstukken, gewalst en

gegoten aluminium, magnesium.

Voorbehandeling:

Voor de kwaliteit van de coating is de voorbehandeling van doorslaggevend belang – zij vindt mechanisch plaats, bijv. door ontvetten, stralen, sweepen, of chemisch, bijv. door beitsen of door de vorming van conversielagen (fosfateren & chromateren).

Aangebrachte poedertypes:

Voor poedercoating maak men gebruik van duroplasten (de eigenlijke poederlakken) – dus bindmiddelen zoals bijv. polyester, epoxideharsen, polyurethaan, acrylaatharsen of combinaties daarvan, thermoplasten – en bindmiddelen zoals bijv. PVC, polyethyleen en thermoplastisch polyester.

Thermoplasten:

Thermoplasten smelten, blijven plastisch, kunnen door temperatuurverhoging opnieuw vloeibaar worden gemaakt en hebben in tegenstelling tot duroplasten geen apart hardersysteem nodig. Hoofdtoepassingsgebied is het wervelsinterproces.

Duroplasten:

Duroplasten moeten bij de filmvorming uitharden, hebben na het smelten nog de tijd om de uitharding onder invloed van de inbrandtemperatuur af te sluiten. De uithardingsvoorwaarden moeten altijd volgens de grootste wanddikte gekozen worden, omdat daar de langste verhittingstijd noodzakelijk is.