Sie sind bereits Kunde oder möchten sich in einer anderen Angelegenheit an uns wenden? Treten Sie in Kontakt! Wir freuen uns auf Ihre Nachricht und melden uns umgehend zurück!

Sie haben auch die Möglichkeit, sich direkt mit einem unserer Standorte oder für internationale Anfragen mit der Holding in Verbindung zu setzen.

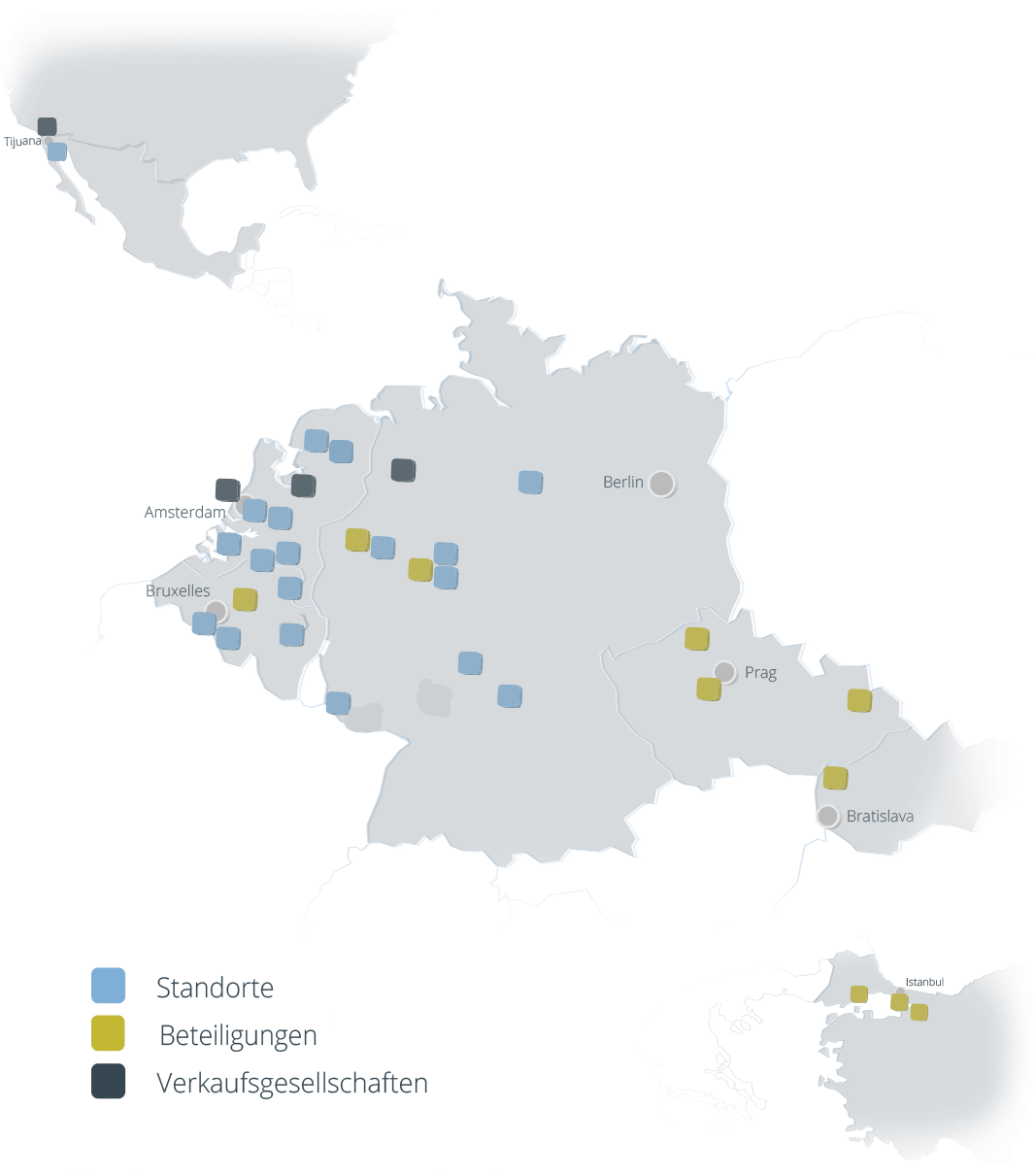

Unsere Standorte

Durch einen Klick auf den Standort kommen Sie zu den Kontaktdaten für Ihr Anliegen.

SLOWAKEI

Niederlande

- Alblasserdam / NL

alblasserdam@coatinc.com - Amsterdam / NL

amsterdam@coatinc.com - Barneveld / NL

nederland@coatinc.com - De Meern / NL

demeern@coatinc.com - Groningen / NL

groningen@coatinc.com - Groningen – Pulverbeschichtung / NL

cgr.verkoop@coatinc.com - Mook / NL

mook@coatinc.com - Mook – PreGa / NL

prega.nl@coatinc.com - Roermond / NL

roermond@coatinc.com - Scherpenzeel / NL

anox@coatinc.com

Bei Anfragen zu Marketing- oder Presseangelegenheiten, wenden Sie sich bitte an den folgenden Kontakt:

Marketing & Presse

The Coatinc Company Holding GmbH

Hüttenstraße 45

57223 Kreuztal

Holding – Sie möchten Kontakt zu unserer Geschäftsführung aufnehmen?

Sitz der Geschäftsführung

The Coatinc Company Holding GmbH

Carolinenglückstraße 6-10

44793 Bochum

Telefon: +49 234 52905-0

Telefax: +49 234 52905-15

Wissensgeber 8:

Um einen zusätzlichen Schutz für besonders beanspruchte Bauteile zu erreichen oder um farbliche Gestaltungswünsche mit optimalem Korrosionsschutz zu verbinden, eignet sich die zusätzliche Pulverbeschichtung im Anschluss an die Feuerverzinkung.

Pulverbeschichtungssysteme:

Bei der Pulverbeschichtung handelt es sich um ein umweltfreundliches und absolut lösemittelfreies Beschichtungsverfahren, bei dem winzigste Kunststoffpartikel nach dem Schmelzen und gegebenenfalls Härten elektrisch aufgeladen und versprüht werden und in einem nachfolgenden Einbrennprozess bei Werkstücktemperaturen von 160 – 200 °C geschmolzen und chemisch vernetzt werden & so eine Beschichtung ergeben. Beschichten lassen sich alle metallischen Oberflächen – vorzugsweise: Stahl, Stahl verzinkt, Zinkdruckguss, Aluminium-Walzmaterial und -Guss, Magnesium.

Vorbehandlung:

Für die Qualität der Beschichtung ist die Vorbehandlung von maßgeblicher Bedeutung – sie erfolgt entweder mechanisch, z. B. durch Entfetten, Strahlen, Sweepen; oder chemisch, z. B. durch Beizen oder durch die Herstellung von Konversionsschichten (Phosphatieren & Chromatieren).

Applizierte Pulverarten:

In der Pulverbeschichtung eingesetzt werden Duroplaste (eigentliche Pulverlacke) – also Bindemittel wie z. B. Polyester, Epoxidharze, Polyurethan, Acrylatharze oder Kombinationen der genannten, Thermoplaste – Bindemittel wie z. B. PVC, Polyethlen oder Polyamide und thermoplastische Polyester.

Thermoplaste:

Thermoplaste schmelzen auf, bleiben plastisch, können durch Temperaturerhöhung immer wieder verflüssigt werden und benötigen im Gegensatz zu den Duroplasten kein separates Härtesystem. Ihr Hauptanwendungsgebiet ist das Wirbelsinterverfahren.

Duroplaste:

Duroplaste müssen bei der Filmbildung aushärten, benötigen nach dem Aufschmelzen noch Zeit, die Aushärtung unter Einwirkung der Einbrenntemperatur abzuschließen. Die Aushärtungsbedingungen müssen immer nach der größten Wandstärke gewählt werden, da dort die längste Aufheizzeit benötigt wird.