Sie sind bereits Kunde oder möchten sich in einer anderen Angelegenheit an uns wenden? Treten Sie in Kontakt! Wir freuen uns auf Ihre Nachricht und melden uns umgehend zurück!

Sie haben auch die Möglichkeit, sich direkt mit einem unserer Standorte oder für internationale Anfragen mit der Holding in Verbindung zu setzen.

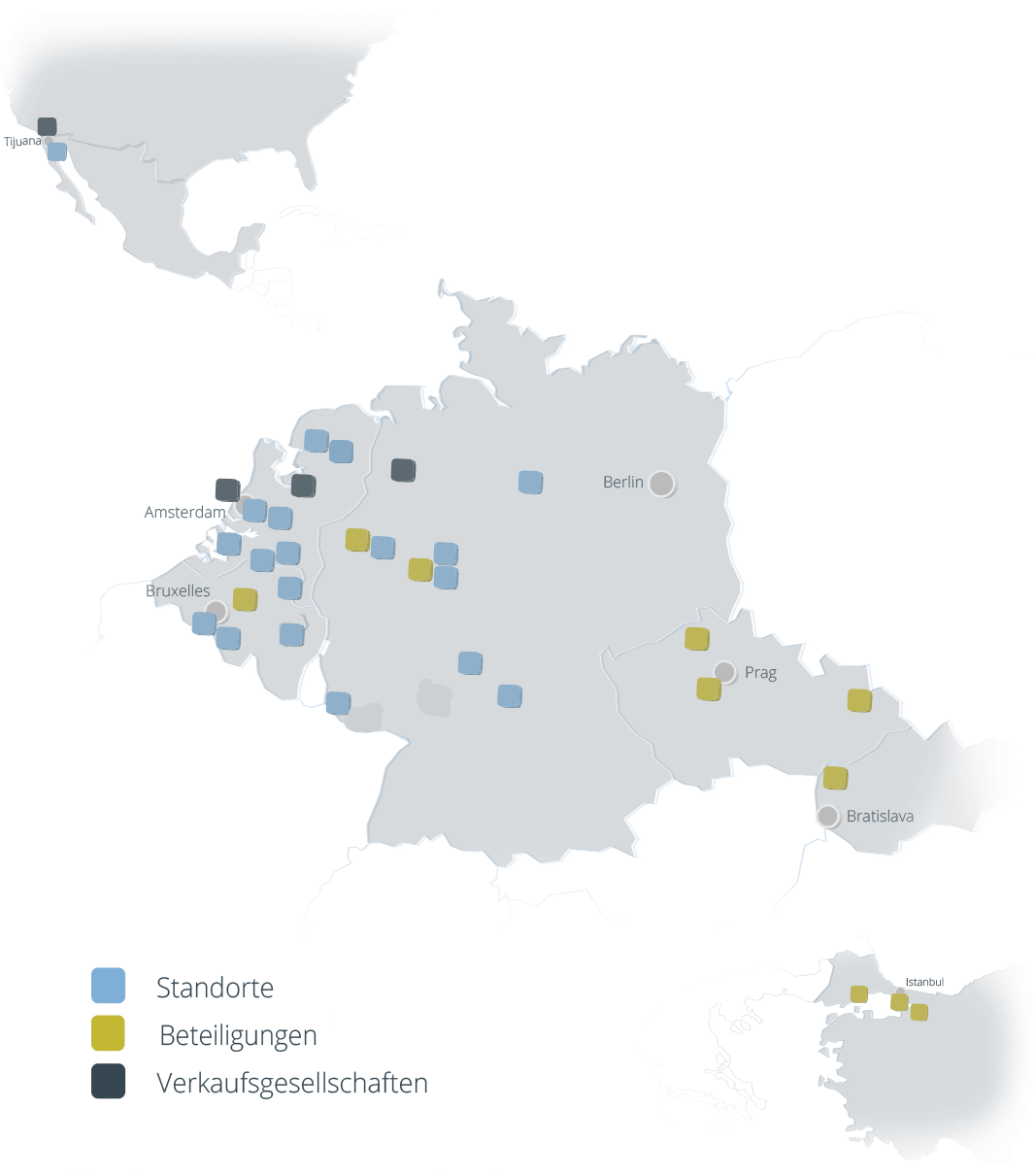

Unsere Standorte

Durch einen Klick auf den Standort kommen Sie zu den Kontaktdaten für Ihr Anliegen.

SLOWAKEI

Niederlande

- Alblasserdam / NL

alblasserdam@coatinc.com - Amsterdam / NL

amsterdam@coatinc.com - Barneveld / NL

nederland@coatinc.com - De Meern / NL

demeern@coatinc.com - Groningen / NL

groningen@coatinc.com - Groningen – Pulverbeschichtung / NL

cgr.verkoop@coatinc.com - Mook / NL

mook@coatinc.com - Mook – PreGa / NL

prega.nl@coatinc.com - Roermond / NL

roermond@coatinc.com - Scherpenzeel / NL

anox@coatinc.com

Bei Anfragen zu Marketing- oder Presseangelegenheiten, wenden Sie sich bitte an den folgenden Kontakt:

Marketing & Presse

The Coatinc Company Holding GmbH

Hüttenstraße 45

57223 Kreuztal

Holding – Sie möchten Kontakt zu unserer Geschäftsführung aufnehmen?

Sitz der Geschäftsführung

The Coatinc Company Holding GmbH

Carolinenglückstraße 6-10

44793 Bochum

Telefon: +49 234 52905-0

Telefax: +49 234 52905-15

Duplexbeschichtung

Zink und Farbe

Duplexbeschichtung

In den letzten Jahren werden feuerverzinkte Bauteile mit steigender Tendenz unter Zuhilfenahme organischer Stoffe zusätzlich beispielsweise durch die Duplexbeschichtung beschichtet, um einen weiteren Schutz für besonders beanspruchte Bauteile zu erreichen oder um farbliche Gestaltungswünsche und optimalen Korrosionsschutz zusammenzubringen.

Im Wesentlichen unterscheidet man bei der Duplexbeschichtung oder dem Duplexbeschichten zwischen Pulver- oder Nasslackbeschichtungssystemen, welche im Anschluss an die Feuerverzinkung aufgebracht werden. In den meisten Anwendungsfällen wird die Bauteiloberfläche zuvor feinverputzt, gesweept oder auch nasschemisch vorbehandelt.

Deutlich erhöhte Schutzdauer

Betrachtet man die Schutzdauer der Duplexbeschichtung im Vergleich zu der jeweiligen Einzelschutzdauer der beiden voneinander getrennten Systeme, stellt man fest, dass durch die Kombination eine deutlich erhöhte Schutzdauer erreicht wird – abhängig vom Zeitpunkt der Beschichtungsausführung. Dieser Synergie-Effekt erzeugt einen Verlängerungsfaktor von bis zu 2,5. Die Wirkungsmechanismen von Duplex-Systemen beruhen dabei auf dem gegenseitigen Schutz beider Partner. Hierbei wird einerseits der Zinküberzug durch die Beschichtung vor atmosphärischen und chemischen Einflüssen geschützt und somit ein Abtrag vermieden. Andererseits blockiert bzw. verzögert die Feuerverzinkung eine Unterwanderung bzw. das Ablösen der Beschichtung bei möglichen Beschädigungen.

Anwendungen & Vorteile

Doppelte oder mehrschichtige Systeme sind zu empfehlen bei Küsten- oder Außeneinsatz, in Industriegebieten, in chemisch belasteten Umgebungen, bei Streusalz-Einsatz in Tunneln oder auf Brücken und bei Produkten, bei denen man eine lange Lebensdauer erreichen möchte. Ihre Vorteile:

- Funktionell und dekorativ

- Sehr gute Optik – auch nach langer Gebrauchsdauer

- Deutlich erhöhte Schutzdauer durch Synergismus-Effekt

Funktionsweise Mehrschichtsysteme

- Zuerst erfolgt eine Vorbehandlung mit einer Chromatschicht, die die Poren der verzinkten Oberfläche einerseits schließt, andererseits als Haftgrund und Substratschutz fungiert.

- Dann schafft das Auftragen eines Epoxidharzes auf dem Substrat eine Porendichte, gleicht eventuelle Unebenheiten aus und kommt in Ecken und Löcher. Zu guter Letzt ist Epoxidharz eine wasserdichte Schicht, die gegen chemische Angriffe resistent ist.

- Abschließend wird eine Polyester- oder Polyurethan-Schicht aufgebracht. Diese sorgt nicht nur für einen schönen Glanz der Farbe, sondern auch für ein glattes Oberflächenfinish.

Alle Leistungen

- Optimale Beratung

- Werkstoffvorbereitung

- Veredelung

- Anarbeitung

- Qualitätsmanagement

- Verpackung

- Großprojekte

- Expresslieferung

- Exportabwicklung

- Angepasste Logistiklösungen