Electrophorèse cathodique

Vous êtes déjà client ou souhaitez nous contacter pour un autre sujet ? Nous nous réjouissons de votre message et nous y répondrons dans les meilleurs délais !

Vous avez également la possibilité de prendre contact directement avec l’un de nos sites ou de vous adresser à la holding pour les demandes internationales.

Lieux

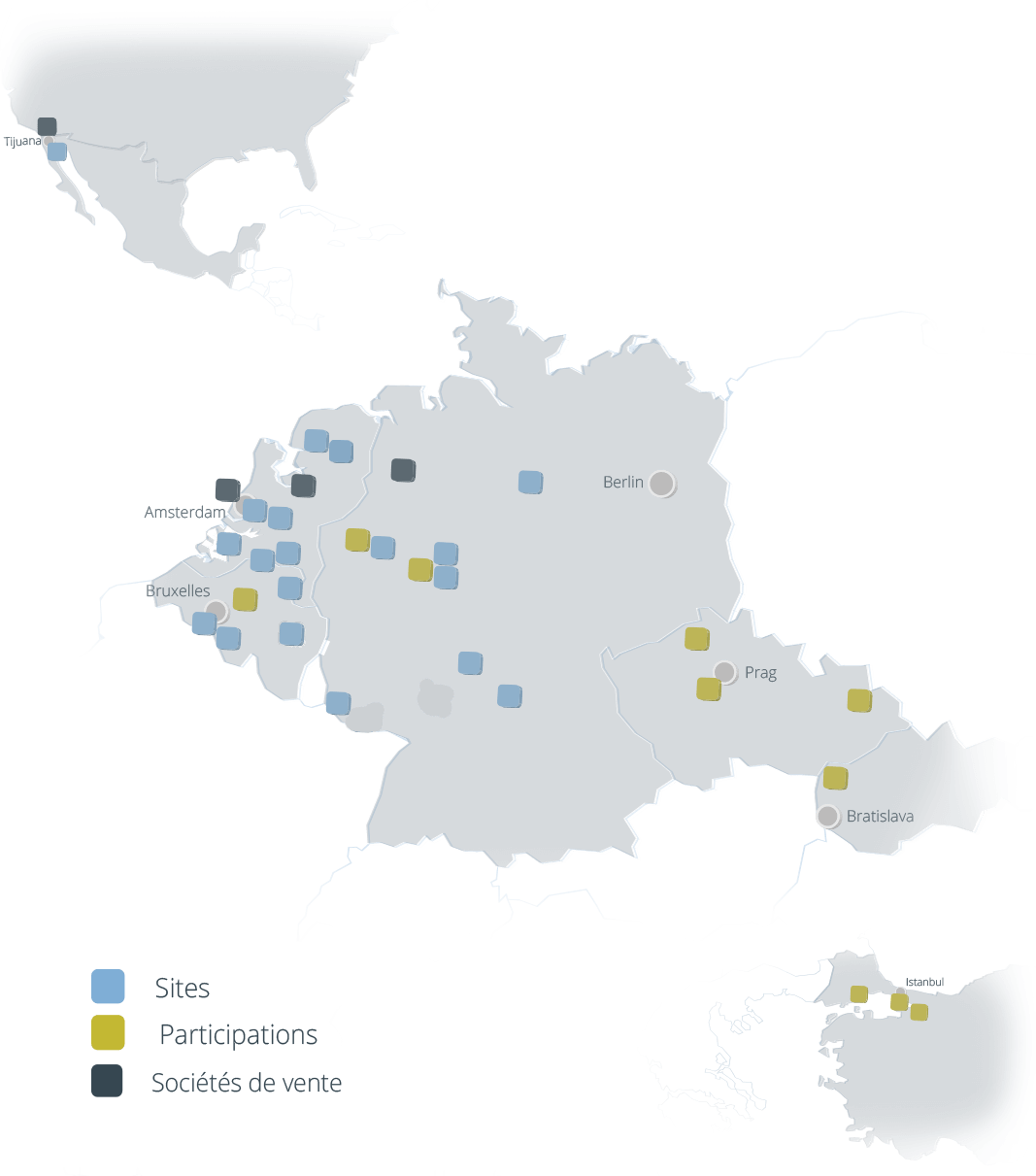

Le Réseau Coatinc

Slovakia

Pays Bas

- Alblasserdam / NL

alblasserdam@coatinc.com - Amsterdam / NL

amsterdam@coatinc.com - Barneveld / NL

nederland@coatinc.com - De Meern / NL

demeern@coatinc.com - Groningen / NL

groningen@coatinc.com - Groningen – Pulverbeschichtung / NL

cgr.verkoop@coatinc.com - Mook / NL

mook@coatinc.com - Mook – PreGa / NL

prega.nl@coatinc.com - Roermond / NL

roermond@coatinc.com - Scherpenzeel / NL

anox@coatinc.com

États-Unis

Pour toute demande relative au marketing ou à la presse, veuillez vous adresser aux contacts suivants :

Commercialisation & Presse

The Coatinc Company Holding GmbH

Hüttenstraße 45

57223 Kreuztal

Allemagne

Votre interlocuteur

Anna-Maria Ademaj

marketing@coatinc.com

Holding

Siege de la direction

The Coatinc Company Holding GmbH

Carolinenglückstraße 6-10

44793 Bochum

Allemagne

Téléphone: +49 234 52905-0

Fax: +49 234 52905-15

Lexique

Electrophorèse cathodique

Electrophorèse cathodique

Un traitement privilégié par la construction de véhicules : dans toutes les applications où le traitement de surface vise à garantir la protection anticorrosion, l’électrophorèse cathodique, appelée également « cataphorèse », est le procédé le plus couramment utilisé, notamment dans la construction de véhicules, secteur dans lequel des volumes de pièces importants et des structures complexes doivent être traités. Le procédé : l’électrophorèse cathodique (KTL) est un procédé de peinture par voie électrochimique. La pièce métallique à revêtir est immergée dans un bain de peinture conducteur et aqueux et, sous l’effet d’un courant continu appliqué sur un substrat conducteur, essentiellement métallique, une couche de peinture organique est déposée sur la pièce à revêtir. Une fois que les particules de la peinture sont stabilisées avec une charge positive, elles se déposent sur la cathode (et non sur l’anode comme c’est le cas avec l’électrophorèse anodique). Le principe de l’électrophorèse consiste à précipiter des liants solubles dans l’eau sur la surface de la pièce à revêtir, qui fait office d’électrode, afin d’obtenir un film de peinture scellé et présentant une bonne adhérence. Dans le cas de l’électrophorèse cathodique, on utilise une peinture à l’eau écologique et exempte de plomb, qui forme un film de peinture uniforme sur toute la surface de la pièce grâce à des procédés électrochimiques. L’une des caractéristiques de la cataphorèse est la capacité de ce traitement à pénétrer dans les espaces creux. Ceci explique le succès qu’elle rencontre dans l’industrie automobile. En effet, de nos jours, des carrosseries complètes d’autobus sont revêtues par cataphorèse. Le prétraitement : un bain de phosphatation à faible teneur en zinc est placé en amont du bain de cataphorèse ; ce prétraitement garantit la propreté nécessaire de la surface et permet la formation d’une couche de promoteur d’adhérence entre la pièce à usiner et la peinture. Les avantages : les avantages de l’électrophorèse cathodique ou cataphorèse sont notamment la protection anticorrosion améliorée, un meilleur revêtement des espaces creux, une sécurité des processus élevée et l’obtention de faibles épaisseurs. Les substrats aptes au traitement sont l’aluminium, l’acier et l’acier galvanisé.