Vous êtes déjà client ou souhaitez nous contacter pour un autre sujet ? Nous nous réjouissons de votre message et nous y répondrons dans les meilleurs délais !

Vous avez également la possibilité de prendre contact directement avec l’un de nos sites ou de vous adresser à la holding pour les demandes internationales.

Lieux

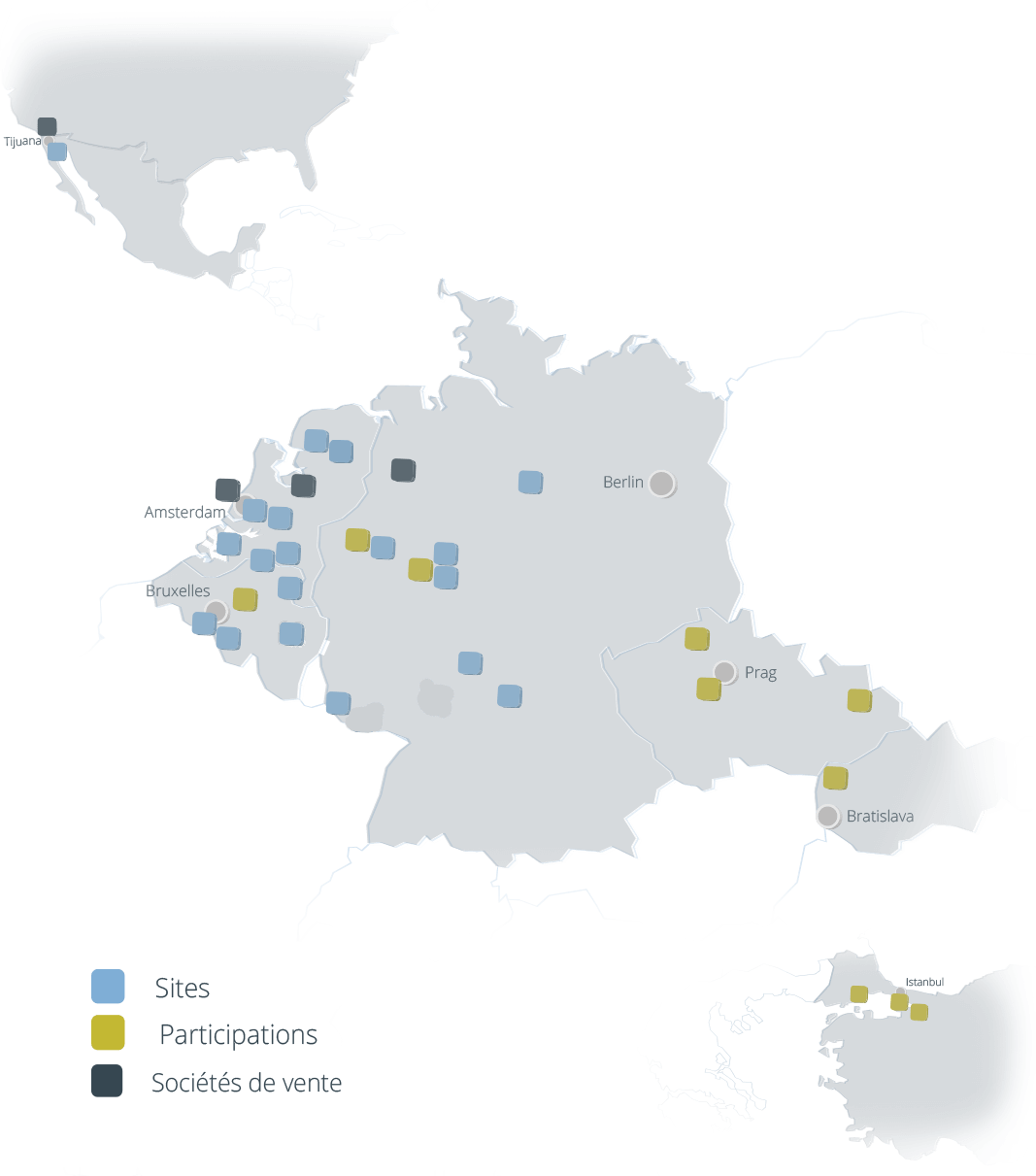

Le Réseau Coatinc

Slovakia

Pays Bas

- Alblasserdam / NL

alblasserdam@coatinc.com - Amsterdam / NL

amsterdam@coatinc.com - Barneveld / NL

nederland@coatinc.com - De Meern / NL

demeern@coatinc.com - Groningen / NL

groningen@coatinc.com - Groningen – Pulverbeschichtung / NL

cgr.verkoop@coatinc.com - Mook / NL

mook@coatinc.com - Mook – PreGa / NL

prega.nl@coatinc.com - Roermond / NL

roermond@coatinc.com - Scherpenzeel / NL

anox@coatinc.com

États-Unis

Pour toute demande relative au marketing ou à la presse, veuillez vous adresser aux contacts suivants :

Commercialisation & Presse

The Coatinc Company Holding GmbH

Hüttenstraße 45

57223 Kreuztal

Allemagne

Votre interlocuteur

Anna-Maria Ademaj

marketing@coatinc.com

Holding

Siege de la direction

The Coatinc Company Holding GmbH

Carolinenglückstraße 6-10

44793 Bochum

Allemagne

Téléphone: +49 234 52905-0

Fax: +49 234 52905-15

Galvanisation à haute température (HTV)

GALVANISATION À HAUTE PRÉCISION

Galvanisation à haute température (HTV)

La galvanisation à haute température est un procédé par immersion très élaboré, au cours duquel des pièces métalliques sont traitées dans une cuve en céramique chauffée par procédé inductif à des températures comprises entre 560 et 620 °C. En fonction des souhaits du client, des épaisseurs de couche de zinc très faibles, comprises entre environ 25 et 80 µm selon DIN EN ISO 1461, sont déposées. De par son mode d’action, l’effet de protection conféré par une couche d’alliage de zinc déposée par un procédé de galvanisation à haute température est identique à celui de la galvanisation à température normale. D’autres avantages offerts par ce procédé, comme la précision de montage élevée, la plus grande dureté de la surface et la meilleure aptitude au revêtement, permettent de répondre à des exigences spéciales posées au produit.

Précision de montage

Les couches d’alliage de zinc-fer réalisées sciemment lors de la galvanisation à haute température permettent d’obtenir une dureté de surface élevée, présentant des propriétés de résistance à l’abrasion et à l’usure améliorées. Les pièces de l’industrie automobile exposées au gravillonnage bénéficient ainsi d’un « blindage » offrant une protection optimale. Grâce à une gestion des processus spécifique, des couches de zinc très minces, permettant de réaliser des gains de poids, peuvent être réalisées et reproduites avec une faible marge de variation.

Extrêmement mince, extrêmement dur

La température de galvanisation plus élevée et, par conséquent, la viscosité nettement plus faible de l’alliage de zinc liquide permettent d’obtenir des propriétés d’écoulement de zinc améliorées sur la pièce. En cas d’harmonisation préalable des pièces, des perçages, même les plus petits, ou des pièces de filetage peuvent être galvanisés sans opération de reprise. Ceci répond tout particulièrement aux exigences posées par les pièces prêtes au montage.

Aptitude au revêtement

Lors de la galvanisation à haute température, une précision de surface élevée est garantie grâce au contrôle de l’épaisseur de la couche de zinc, dans une large mesure quelle que soit la matière. Une croissance incontrôlée des épaisseurs de couche de zinc, surtout sur les cordons de soudure ou au niveau des arêtes, est pratiquement exclue. Les opérations complexes de finition sont ainsi réduites au strict minimum. De plus, la fine microrugosité de la couche de zinc offre une base adhésive de meilleure qualité pour tous les revêtements ultérieurs.

Toutes nos prestations

- Conseil optimal

- Préparation de la matière

- Traitement de surface

- Parachèvement

- Gestion de la qualité

- Conditionnement

- Grands projets

- Livraisons «express»

- Gestion des exportations

- Solutions logistiques sur mesure