Sie sind bereits Kunde oder möchten sich in einer anderen Angelegenheit an uns wenden? Treten Sie in Kontakt! Wir freuen uns auf Ihre Nachricht und melden uns umgehend zurück!

Sie haben auch die Möglichkeit, sich direkt mit einem unserer Standorte oder für internationale Anfragen mit der Holding in Verbindung zu setzen.

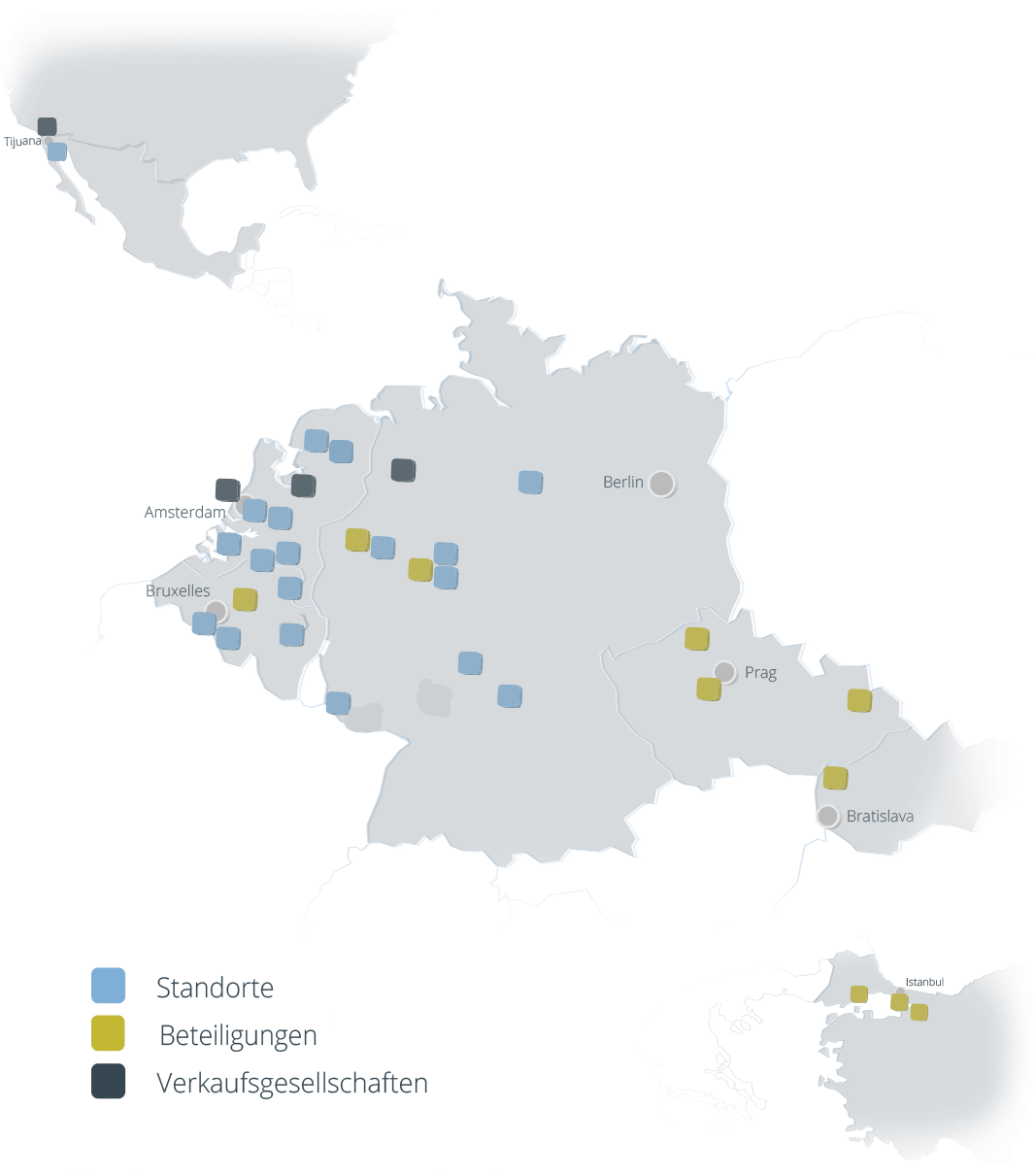

Unsere Standorte

Durch einen Klick auf den Standort kommen Sie zu den Kontaktdaten für Ihr Anliegen.

SLOWAKEI

Niederlande

- Alblasserdam / NL

alblasserdam@coatinc.com - Amsterdam / NL

amsterdam@coatinc.com - Barneveld / NL

nederland@coatinc.com - De Meern / NL

demeern@coatinc.com - Groningen / NL

groningen@coatinc.com - Groningen – Pulverbeschichtung / NL

cgr.verkoop@coatinc.com - Mook / NL

mook@coatinc.com - Mook – PreGa / NL

prega.nl@coatinc.com - Roermond / NL

roermond@coatinc.com - Scherpenzeel / NL

anox@coatinc.com

Bei Anfragen zu Marketing- oder Presseangelegenheiten, wenden Sie sich bitte an den folgenden Kontakt:

Marketing & Presse

The Coatinc Company Holding GmbH

Hüttenstraße 45

57223 Kreuztal

Holding – Sie möchten Kontakt zu unserer Geschäftsführung aufnehmen?

Sitz der Geschäftsführung

The Coatinc Company Holding GmbH

Carolinenglückstraße 6-10

44793 Bochum

Telefon: +49 234 52905-0

Telefax: +49 234 52905-15

Oberflächenlexikon

Korrosionsarten

Korrosionsarten

Lokale Korrosionsangriffe erfolgen, abgesehen von Verarbeitungs- und Konstruktionsfehlern, bevorzugt an vorhandenen Defekten. Zu unterscheiden sind die werkstoffeigene, interkristalline Korrosion (z. B. Metallbeimengungen, die ein edleres Potenzial als das des Grundmetalls aufweisen); die werkstofffremde, chemische Korrosion (z. B. Oxidschichten, Guss-, Glüh-, Schmiede-, Walzhaut auf dem Werkstoff) und die Korrosion durch den Kurzschluss von Metallen unterschiedlicher Elektronegativität in Gegenwart von Wasser (Elektrolyt).

Unterscheidung von Korrosionsarten:

Die DIN-Norm DIN EN ISO 8044 definiert insgesamt 37 verschiedene Korrosionsarten, die anhand des Ortes ihres Auftretens unterschieden werden. Die üblichsten Korrosionsarten lauten:

- Flächenkorrosion, bei der die Oberfläche gleichmäßig beschädigt wird

- Muldenkorrosion, bei der die Oberfläche ungleichmäßig stark beschädigt wird

- Lochkorrosion, die nur kleine Teile der Oberfläche zerstört

- Spaltkorrosion, deren Angriffe z. B. in Schweißnähten erfolgen

- Lochfraßkorrosion oder Nadelstichkorrosion, bei der kleine, runde Anfressungen den Werkstoff/das Werkstück rasch durchdringen

- Trockene Korrosion, bei der durch sehr hohe Temperaturen Eisenoxide auf der Stahloberfläche gebildet werden

- Feuchtkorrosion, die auftritt, wenn meist Wasser (Elektrolyt) auf das Bauteil einwirkt. Dies ist die im Bauwesen häufigste Korrosionsart.

- Kontaktkorrosion, die entsteht, wenn unterschiedliche Materialien in Anwesenheit eines Elektrolyts miteinander verbunden sind

Bei Korrosion an Eisenwerkstoffen spricht man von „Rost“, bei Korrosion von Kupfer und Cu-Legierungen von „Patina“, bei Zink und Zn-Legierungen von „Weißrost“. Und wenn bei hohen Temperaturen Oxide entstehen, nennt man diese „Zunder“.